Среди кормоуборочных машин по итогам конкурса «Машина года» в номинации «Лучший подборщик» награду получили новые пресс-подборщики LB436 HD (компания «Case IH») и BigBaler 1290 High Density («New Holland») [52].

По данным специалистов, пресс-подборщик LB436 HD (рис. 76) шириной захвата 2,35 м обеспечивает на 22% большую плотность тюка размерами 120x90 см по сравнению с прежней мод. LB434 XL [53].

На нем установлены новые коробки передач с защитой от перегрузки при переключении на повышенные передачи, а также новая система узловязателей шпагата, которая имеет более высокую производительность и не засоряет тюки. Новый пресс-подборщик полностью совместим с ISOBUS Class 3 (контроль скорости трактора и управление перегрузкой). Им нельзя управлять с терминала ISOBUS в кабине трактора, но он может при необходимости автоматически увеличивать скорость трактора на соответствующих участках.

Оснащён системой измельчения с режущим ротором, состоящим из 29 ножей, имеющих индивидуальную защиту с селектором, позволяющим задействовать все ножи или 7, 8, 14 и 15 из них. Выбор отображается на мониторе в кабине. Камера предварительного сжатия - регулируемая, с максимальной скоростью 48 ходов в минуту. Ход поршня длиннее, чем у мод. LB434 XL, благодаря новым шатунам. Длина тюка может быть изменена с помощью системы управления на боковой части машины.

В начале процесса прессования рекомендуется включить карданный вал трактора при 850 мин-1. Маховик пресс-подборщика ускоряется в два этапа, от 0 до 684 мин-1 и затем от 684 до 1244 мин-1. В кабине трактора на дисплее ISOBUS отображается, когда может быть задействована вторая передача и увеличена частота вращения двигателя трактора, чтобы увеличить частоту вращения карданного вала до 1000 мин-1, а соответственно и маховика пресса до максимального значения 1445 мин-1.

Пресс-подборщик имеет тандемный мост, задняя ось для лучшей маневренности способна поворачиваться на угол до 15°. При необходимости механизм поворота можно заблокировать. Гидравлическая система амортизации (устанавливается как опция) дополнительно снижает ударные нагрузки на пресс-подборщик и трактор и способствует экономии топлива.

Новая модель пресс-подборщика для формирования крупногабаритных тюков высокой плотности BigBaler 1290 High Density (рис. 77) компании «New Holland» формирует тюки плотностью на 22% выше, чем обычные пресс-подборщики, что позволяет существенно повысить эффективность транспортировки, погрузки и разгрузки тюков [54].

Особенность модели - уникальная конструкция трансмиссии привода пресс-подборщика от ВОМ трактора, удостоенная серебряной медали на выставке «Agritechnica 2019» (см. приложение). Плавное включение пресс-подборщика обеспечивает двухскоростной механизм запуска SmartShift с переключением под нагрузкой. Новый подборщик MaxiSweep позволяет загружать растительную массу с более высокой скоростью, способствуя повышению пропускной способности и производительности. Уникальная технология обвязки Loop Master обеспечивает самую тугую в своем классе обвязку с высокой степенью прочности на разрыв с соблюдением экологических норм защиты окружающей среды и качества грубых кормов, так как исключается образование отходов при обрезке шпагата. Концепция короткого дышла сцепного устройства обеспечивает обзор для оператора и маневренность агрегата. Более комфортные условия для оператора созданы также благодаря наличию нового большого сенсорного дисплея IntelliView IV с интуитивно понятным пользовательским интерфейсом. Набор функций автоматизации, например, технологической системы IntelliCruise, которая автоматически регулирует скорость трактора, позволяет повысить производительность и создать более комфортные условия при работе c пресс- подборщиком.

Пресс-подборщик имеет самую длинную прессовальную камеру в своем сегменте - 4,05 м и поршень с высоким усилием (рис. 78). Благодаря ходу 748 мм усилие поршня на 58% больше, чем у предыдущей мод. Plus, что позволяет формировать более плотные тюки.

Обжимное кольцо повышенной прочности оснащено тремя верхними цилиндрами двойного действия и двумя левыми и правыми цилиндрами, что является уникальным решением в данной сфере. Управление цилиндрами двойного действия осуществляется с помощью двух гидравлических насосов, которые обеспечивают максимальную плотность первых тюков в начале работы с пустой прессовальной камерой. В пресс-подборщике также сохранены все преимущества предыдущей модели, в частности высокоэффективная система Crop Cutter (роторный измельчитель с 29 ножами с индивидуальной защитой) (рис. 79) и технология камеры предварительного прессования, специально разработанная для формирования тюков высокой плотности.

Указанные функции в сочетании с более высокой по сравнению с предыдущими моделями PLUS скоростью вращения ротора обеспечивают высокие показатели эффективности при формировании тюков, в частности, меньшее количество тюков на поле, повышенную грузоподъемность прицепа, более высокую производительность и снижение транспортных расходов. Новый большой бокс для шпагата вмещает 36 катушек размера XL и совместим с катушками XXL массой до 15 кг. Все 36 катушек можно соединять, что позволяет формировать до 1400 тюков без пополнения запаса. Шпагат легко загружается в устройство обвязки: гидравлические оси пресс- подборщика позволяют опускать бокс для шпагата к земле. Бокс оснащен гидравлической системой, позволяющей полностью открывать его, что упрощает процесс очистки.

В пресс-подборщике BigBaler 1290 High Density реализована новая концепция гидравлической оси с гидравлической подвеской, которая обеспечивает улучшенное копирование рельефа и распределение веса по четырем колесам для снижения сопротивления качения колес. Это позволяет не только повысить проходимость пресс-подборщика в поле и его динамические характеристики на дорогах, но и снизить износ шин. С целью снижения давления на почву на пресс-подборщик могут устанавливаться шины большого диаметра (до 1,4 м).

Новый пресс-подборщик с фиксированной камерой FixBale 500 компании «Vicon» предназначен для использования в тяжелых условиях для заготовки силоса (рис. 80) [55]. Включает в себя камеру прессования с 18 ребристыми роликами (на прежних моделях - 17), в том числе с двумя, расположенными в нижней части камеры прессования для дополнительной поддержки тяжелых влажных тюков силоса.

Обеспечивается формирование однородных тюков (01,25 м, ширина 1,23 м) высокой плотности как из влажного, так и сухого материала. Плотность тюка регулируется гидравлически и постоянно контролируется электроникой. Уровень плотности можно настроить, не выходя из кабины трактора. Новинкой является фиксация прессовой камеры - гидравлическая запорно-регулирующая арматура работает с гидроцилиндрами двойного действия привода задней дверцы. При закрытии дверцы на цилиндр подается давление, которое поддерживается автоматически и отображается на терминале управления, при необходимости регулируется ступенчато (десять ступеней).

В конструкцию пресс-подборщика входят также низкопрофильный подборщик шириной 2,3 м, система предварительного измельчения SuperCut с 15 ножами, система Parallelogram Drop Floor для быстрой разблокировки, система обертывания сеткой PowerBind, инновационная бортовая трансмиссия, уменьшающая транспортную ширину, и автоматическая система смазки цепей и подшипников. За подборщиком расположен поперечный подающий шнек, который направляет материал на ротор 0520 мм (на 70 мм больше, чем на прежних моделях). Специально профилированные ножи системы SuperCut с индивидуальной пружинной защитой разработаны для обеспечения постоянной длины измельчения при низкой потребляемой мощности. Благодаря длине измельчения 70 мм возможно производство плотных тюков, что улучшает брожение силоса и имеет дополнительное преимущество, заключающееся в более простой загрузке тюков и меньшем количестве отходов.

Днище под ножами при забивании опускается гидроприводом, свобождая место под материал.

При этом опускается не только задний край днища, как в традиционных системах, но и передний, где с большей вероятностью может произойти забивание (рис. 81).

Для обвязывания тюка сетка постоянно удерживается в рычаге подачи. При готовности тюка на 90% рычаг движется вперед. Когда тюк сформирован на 100%, сетка подается прямо на него. Управление пресс-подборщиком осуществляется с помощью терминала Focus 3 (рис. 82).

В качестве опции предлагается система управления уборкой TechnoPack, способная определять уровень влажности до 50%, что позволяет водителю в любой момент решить, подходят ли сено или солома для формирования тюков. Сенсорные пластины устанавливаются в нижней части прессовальной камеры, по которой система рассчитывает процент влажности внутри тюка. Измеряемый уровень влажности материала постоянно отображается на терминале.

Компания «Krone» представила на выставке два пресс- подборщика VariPack: V 165 XC Plus и V 190 XC Plus (рис. 83) [56]. Первый формирует рулоны диаметром от 0,80 до 1,65 м, второй - от 0,80 до 1,90 м.

Прессовальная камера пресс-подборщиков образована четырьмя плоскими ремнями, каждый шириной 275 мм, которые вращаются со скоростью 130 м/мин и уплотняют сухую растительную массу (сено, солома) или сенаж. Грязь с ремней удаляют два чистящих вальца.

Диаметр рулонов и усилие прессования сердцевины рулона, а также внутреннего и внешнего слоев можно изменять бесступенчато из кабины трактора на терминале (рис. 84).

При необходимости можно в три этапа регулировать интенсивность усилия и размер сердцевины. Особенностью новых рулонных пресс-подборщиков, по данным компании, является быстрый выброс тюков: задний борт открывается и закрывается менее чем за 5 с. В стандартной комплектации пресс-подборщики поставляются с обмоткой сеткой, обмотка шпагатом доступна в качестве опции. Подача сетки в камеру прессования осуществляется автоматически через гидравлический балансир. Для закладки следующего рулона сетки спускной лоток с левой стороны откидывается и служит направляющей для перемещения нового рулона сетки в необходимое положение (рис. 85).

Замена производится вручную и нет необходимости новый рулон сетки поднимать вручную в верхнее положение.

Ширина захвата подборщика 2,15 м, спиральное расположение зубьев обеспечивает равномерный поток массы, которая распределяется по всей ширине интегрального ротора диаметр 530 мм с режущим аппаратом, включающим в себя 26 ножей (рис. 86).

Расстояние между ножами - 42 и 84 мм (второе переключение), ножи могут быстро подстраиваться под соответствующую убираемую культуру. Ротор и подборщик приводятся в действие посредством одной цепи большого размера (1 % дюйма), что минимизирует затраты на техническое обслуживание. Количество ножей может выбираться или изменяться гидравликой из кабины трактора (26/13/13/0). В случае забивания кормовой массой для ее удаления ножевая кассета опускается из кабины трактора. При этом потери корма отсутствуют, так как растительная масса даже при блокировке направляется далее в прессовальную камеру. Благодаря активному механизму переключения ножи гидравлической системой вдавливаются в ножевые шлицы и соответственно активируются и деактивируются. Каждый нож индивидуально защищён от перегрузки.

Пресс-подборщики могут работать с различными терминалами CCI-ISOBUS или через собственный ISOBUS-терминал трактора. В качестве альтернативы ими можно управлять с помощью терминала Krone DS 100 или DS 500. Натяжение цепей привода, смазка подшипников и цепей осуществляются автоматически.

На пресс-подборщиках для больших тюков с двойным узловязателем при обматывании образуется большое количество обрезков шпагата. Компания «New Holland» решила эту проблему, предложив новый запатентованный узловязатель Loop Master, который можно встраивать практически во все модели пресс- подборщиков для крупных тюков (рис. 87) [57]. В новом узловязателе держатель шпагата изменен так, что к концу вязки узла он кратковременно раскрывается.

Для этого предназначен встроенный в навойный диск полиуретановый узел. При этом концы не обрезаются ножом, как обычно делалось раньше, а вытягиваются из держателя шпагата. Завершающие тюк узлы механизмом Loop Master выполняются как и прежде - формируются известные узлы Deering. Кроме того, шпагат удерживается прижимным диском и обрезается.

Узловязатель может непосредственно при присоединении следующей обмотки выполнять начальные узлы для последующих тюков. При этом концы вновь вытягиваются из держателя шпагата с формированием петлевых узлов. Так снова начинается процесс с передней части и без образования обрезков. Процесс завязывания петлевых узлов позволяет исключить отходы в виде обрезков вязального шпагата, которые, как правило, остаются в тюках (что повышает качество фуража) и в поле (снижает отрицательное воздействие на окружающую среду). По оценкам специалистов компании, за один сезон на 10 тыс. произведенных тюков приходится почти 6 км обрезков шпагата, которые обычно остаются в почве, загрязняя сельскохозяйственные культуры. С другой стороны, создаются очень тугие узлы, что позволяет значительно снизить число разрывов шпагата.

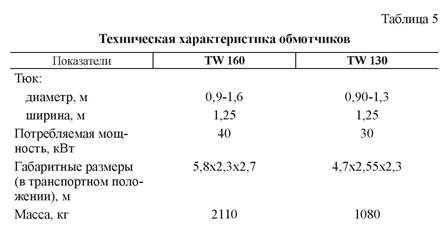

Компания «Massey Ferguson» представила на выставке новый обмотчик тюков TW 160 (рис. 88) [58].

Это более крупная модель по сравнению с представленным в 2018 г. обмотчиком TW 130 (табл. 5).

TW 160 не только обрабатывает большие тюки, но и упрощает управление благодаря новой системе управления. Вместо простого полуавтоматического управления E-link Basic, с которым работает TW 130, новый обмотчик TW 160 использует блок управления E-link Plus, который обеспечивает как полуавтоматическое, так и полностью автоматическое управление обмотчиком. Счетчик тюков выдает дневной результат и может регистрировать до десяти отдельных подсчетов. Счетчики тюков и обмотки со звуковой сигнализацией являются стандартным оборудованием, дисплей тюков устанавливается по запросу.

Обмотчик TW 160 в стандартной комплектации работает с пленкой шириной 750 мм и опционально может быть оснащен версией 500 мм. Чтобы снизить расход пленки, рекомендовано регулируемое ее натяжение от 55 до 70%. В зависимости от условий оператор может установить желаемое количество слоев пленки.

В отличие от TW 130, у которого стол тюков расположен низко, чтобы избежать повреждений, новый TW 160 имеет активную систему разгрузки тюков. Когда тюк опрокидывается с упаковочного стола, приемный стол поднимается, чтобы поймать его, и осторожно опускает на пол. При этом опорная стойка опускается, чтобы перенести тюк на землю и уменьшить нагрузку на тяговое устройство. В качестве опции предлагается опрокидыватель тюков, предотвращающий скатывание тюков на холмистой местности. Это повышает безопасность и сокращает (до 15%) время на транспортировку. Тюк можно транспортировать не только на приемном столе, но и на погрузочном рычаге, чтобы одновременно переместить два тюка к краю поля.

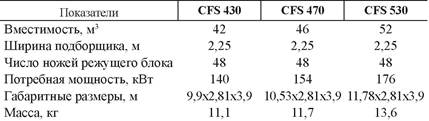

Компания «Strautmann» представила на выставке новую серию самонагружающихся прицепов Magnon (рис. 89, табл. 6) с новым подборщиком с гидроприводом, оснащенным упругими пластмассовыми пальцами вместо спиральных стальных [59]. Также усовершенствованы поворотный передний борт и режущий блок.

Рис. 89. Самонагружающийся прицеп Magnon

Таблица 6

Техническая характеристика прицепов Magnon

Зубья подборщика V-образной формы изготовлены с помощью специального процесса распыления из специального полиуретана, по сравнению со стальными не имеют изгибов, толщина их составляет приблизительно 1 см (рис. 90). Зажимаются всего одним винтом, который легкодоступен снаружи и его можно заменить менее чем за 1 мин. Компания рекламирует значительно более длительный срок службы зубьев, меньший износ и лучшее копирование рельефа поля.

Растительную массу в кузов прицепа через режущий блок транспортирует встроенный ротор длиной 2,1 м, расположенный выше благодаря системе CFS (система непрерывного потока). Это также сокращает конвейерный канал и снижает потребляемую мощность. Режущий блок Exact-Cu с 48 ножами, которые можно использовать с обеих сторон, обеспечивает длину резки 35 мм. Угол наклона переднего борта с гидравлическим приводом можно регулировать в режиме загрузки на большее или меньшее давление. Когда прицеп полон, борт откидывается вперед и обеспечивает наличие еще 5 м3 грузового пространства. При разгрузке передний борт автоматически выталкивает корм назад, обеспечивая быструю разгрузку. Уровень заполнения прицепа контролируется внутренней видеокамерой (рис. 91). Шасси с гидроприводом на первых двух моделях - тандемное (допустимая нагрузка 20 т), на третьей - тридемное (допустимая нагрузка 30 т). Прицепы с тридемным шасси стандартно, а с тандемным - опционально оборудуются системой электронного рулевого управления SES, обеспечивающей устойчивость вождения (автоматически блокируется при разгрузке).

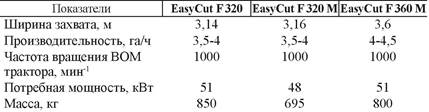

Компания «Krone» продемонстрировала на выставке три новые фронтальные косилки серии EasyCut в двух вариантах исполнения: толкающем (Push) и тянущем (Pull) (рис. 92, табл. 7) [60].

Таблица 7

Техническая характеристика косилок EasyCut

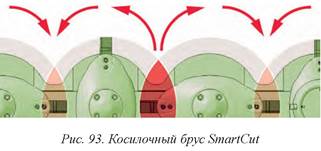

Косилки отличают единая округлая конструкция с натянутыми защитными фартуками, а также широко открывающаяся фронтальная защита, что обеспечивает хороший доступ к брусьям для замены ножей. Кроме того, косилки имеют значительно меньшую массу, что позволяет ещё лучше копировать рельеф почвы. Практичными являются также боковые устройства защиты, устанавливаемые без инструментов на косилках в транспортном положении (транспортная ширина - менее 3 м). На косилках используются косилочный брус SmartCut и система его защиты SafeCut. В основном конструкции косилочного бруса SmartCut (рис. 93) - изменённое расстояние между дисками, вращающимися попарно в разные стороны: диски расположены ближе друг к другу, что даёт большее перекрытие траекторий ножей. Косилка может работать даже на лёгких кормовых культурах без полос, обеспечивая качество скашивания.

Принцип работы системы защиты SafeCut: при контакте косилочного диска с посторонним предметом происходит срез предохранительного штифта, соединяющего диск с валом привода. Благодаря дальнейшему вращению приводной шестерни диск поднимается по резьбе вверх, выходя из зоны вращения соседних дисков, что исключает их дальнейшее повреждение. Замена срезных штифтов производится за несколько минут и почти не требует затрат.

Косилки оснащены двумя большими, расположенными снаружи, направляющими барабанами для валков, расстояние между ними составляет 145 см, так что даже при густом травостое осуществляется компактная укладка валков и исключается наезд на них трактора.

На push-моделях толкаемое прицепное устройство механически разгружается большими спиральными пружинами. Навешивание косилки на трактор производится без треугольника Weiste с помощью телескопической верхней тяги, копирующей рельеф почвы в направлении движения. Косилка с pull-вариантом навешивается на трактор посредством шарового соединения по центру тяжести и ведется тягами на навеске. При контакте с посторонними предметами может отклоняться назад и вверх. Возможно поперечное маятниковое движение амплитудой до 18°.

Для сохранения уровня производительности зерноуборочного комбайна при неизменном качестве измельчения иногда требуется повысить мощность двигателя. Компания «Krone» с целью гибкого использования кормоуборочного комбайна Big X 680 предлагает систему помощи XtraPower [61]. Потребитель может забронировать дополнительную мощность двигателя 37 или 74 кВт через новую систему Krone Shop. Дополнительная услуга будет активирована онлайн сразу после покупки на зарегистрированном компьютере на сайте mykrone.green, и водитель может при необходимости использовать ее. Преимущество: XtraPower можно применять только в тех случаях, когда действительно нужна дополнительная мощность, например, при уборке кукурузы, зерносенажа или травяных культур. Если урожай не требует дополнительной мощности двигателя, то водитель выбирает опцию «Пауза» непосредственно в рабочем терминале, и машина автоматически возвращается к исходной мощности. Мощность комбайна Big X - более 505 кВт. Опция XtraPower позволяет повысить ее до 537 или 570 кВт. XtraPower используется только в полевых условиях, опционально доступны пакеты использования от 10 до 250 ч. Имеющиеся на комбайне вспомогательные системы ECO-Power, Constant Power и PowerSplit могут быть объединены с новым предложением XtraPower.

Источник: Инновационные технологии и сельскохозяйственная техника за рубежом: аналит. обзор. – М.: ФГБНУ «Росинформагротех», 2020. – страница 82 - 96